Jak już się rzekło jakiś czas temu, jestem początkującym miłośnikiem fajkowego dymku i dopiero niedawno przestałem pluć nadmiarem kondensatu i parzyć sobie łapki od rozgrzanego jak kolektor wydechowy komina…

Nie chcąc na początku zbyt mocno angażować się finansowo, a także będąc świadomym niewielkich umiejętności w obsłudze fajki, zaś niebywałego talentu do jej ekspresowego „zafajdania” – pierwsze moje kroki skierowałem na Allegro.

Sugerując się ściśle podstawową wiedzą zaczerpniętą z niniejszej strony, a trochę na chybił trafił kupiłem kilka wrzoścówek, z czego większość w opłakanym stanie, za cenę nieprzekraczającą 30 PLN. Postanowiłem na nich troszkę zapoznać się z samą materią wrzośca, ebonitu/stilamidu i sposobami czyszczenia oraz konserwacji.

Poniższy opis przedstawia trochę partyzanckie „uzdatnianie” moich pierwszych trzech fajeczek sprzed ponad trzech lat. Warto wspomnieć, że wszystkie trzy stanowiły mikro-batalion moich pilotów doświadczalnych… wszyscy dawno polegli.

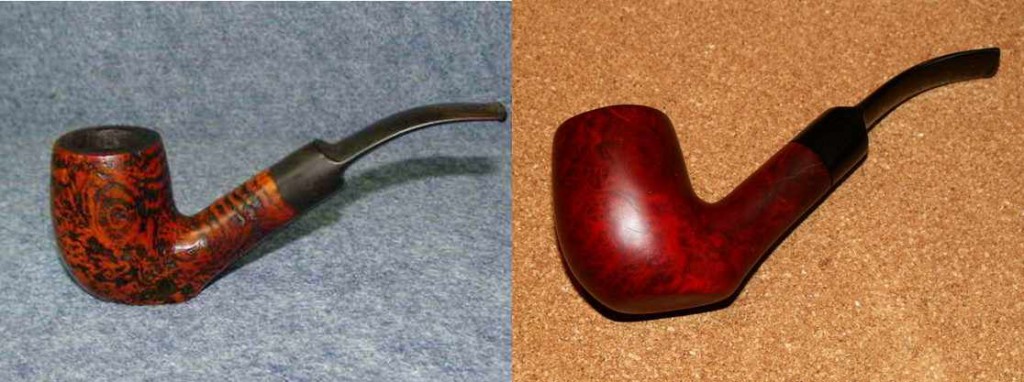

Uzbrojony w różnorakie narzędzia i gadżety domowego majsterkowicza-amatora ze świadomością, że niewiele mam do stracenia, zabrałem się za trzech rekonwalescentów. Zdjęcia jakie wtedy zrobiłem to „przed” i „po”.

Wszystkie trzy fajki przeszły, poza drobnymi różnicami, tą samą „ścieżkę zdrowia”. Były mocno zarośnięte nagarem, miejscami nadpalone, a przede wszystkim roztaczały co najmniej przykre aromaty zbliżone barwą do opróżnionego i zapomnianego słoika po ogórkach kiszonych.

1) Mycie główki i ustnika w alkoholu izopropylowym myjką ultradźwiękową.

Znając skuteczność myjki ultradźwiękowej, a zarazem jej delikatność stwierdziłem, że na pewno mniej to zaszkodzi niż niewprawne dłubanie w kominie i jego dewastacja. Alkohol izopropylowy (IPA) znany jako doskonały rozpuszczalnik do mycia elektroniki i optyki, a także posiadający silne właściwości absorbcji wody. Skutek wręcz mnie zaskoczył. Po dość długiej sesji w myjce odpadły wszelkie drobiny nagaru, smoła została wyssana, odpadły resztki wosku. Po wyschnięciu fajka wyglądała jak czyściutki, matowy kawałek drewna.

2) Tę samą drogę przeszły ustniki z ebonitu, stilamidu czy czegoś tam jeszcze. Wypadły z nich różne ciekawe rzeczy, a z jednego, który utracił całkowicie ciąg, wyturlał się nawet mały niebieski koralik. Dobrze, że duch w narodzie nie ginie – najwyraźniej zaradny Polak z braku tytoniu potrafi spalić wszystko. Przy okazji czop jednego ustnika rozpadł się na kawałki – widocznie trzymał się tylko dzięki grubym pokładom smoły, która opuściła zajmowane dotąd uparcie stanowisko. Ustniki były więc już czyste, ale matowe, zzieleniałe i wyraźnie naruszone zębem czasu oraz poprzedniego właściciela.

3) Tak jak wspomniałem wcześniej fajki potraktowałem dość radykalnie. Były mocno poobijane, z głębokimi rysami, a faktura jednej z nich – Reject (ang. z odrzutu) – zupełnie mi się nie podobała: ani ryflowana ani piaskowana. Kilka delikatnych drapnięć scyzorykiem w kominie aby usunąć resztki obluzowanego ultradźwiękami nagaru. Planowanie o około 1,5 mm komina jednej z fajek ze względu na wyszczerbiony w kilku miejscach rim. W ruch poszły papierki coraz to drobniejszych gradacji, aż wszystkie fajeczki uzyskały matowo-drewniany, subtelny połysk i gładką powierzchnie nowooddanej „schetynówki”. W ostatniej fazie główkę szlifowałem już razem z ustnikiem, aby przejście było gładkie.

4) Papierek gradacji 2000, a więc o niewyczuwalnym uziarnieniu posłużył do zdjęcia na mokro zielonego nalotu. Ustniki stały się głęboko czarne, jednorodnie matowe bez jakichkolwiek widocznych rysek. Muszę podkreślić, że proces zdzierania utlenionego tworzywa tak drobną gradacją trwa dość długo, a zdjęta tym sposobem warstwa nie przekracza 0,1 mm – nie znikła nawet sygnatura fajki Lorenzo.

Trochę później odkryłem sklep Piotra N, a właściwie jego aukcje na allegro i gotowe pasty do czyszczenia i polerowania ebonitu. Efekt ich działania jest dużo szybszy.

5) Dalej bez finezji – przygotowane w ten sposób fajki poszły do bejcowania bejcą spirytusową, co uwydatniło rysunek wrzośca. Szczególnie ładny w tym nieszczęsnym Reject’cie spolerowanym na gładko. Później ostrożnie podgrzewałem nad palnikiem spirytusowym główki fajek i tak rozgrzane pocierałem kostką carnauby, która dalej podgrzewana ładnie rozpływała się po powierzchni drewna.

6) Ostatni etap – szlifierka na statyw z krążkiem bawełnianym i ostateczny poler.

Poniżej kilka tak potraktowanych fajek. Proszę o wybaczenie, jeśli ktoś zazgrzytał zębami wyobrażając sobie jak beztrosko poczynam sobie ze starymi fajkami. Tak jak wspomniałem na początku, były to próby zapoznania się z materią wrzośca i przygotowanie kilku „straceńców” do rozpoczęcia przygody fajkowej.

Od tego czasu „zaopiekowałem” się wieloma starymi i zniszczonymi fajkami, starając się jednak zachować jak najwięcej z ich oryginalnego wizerunku.

… albańska „bruyere garantie”

… Reject

… Vanguard Airport

Jak to się mówi: „nie święci garnki lepią”. I najbardziej cenna refleksja, która mówi, że niektórym fajkom kuku się należy, a innym być może, zupełnie niekoniecznie. Gratulacje.

Porządna robota, interesująco poczytać. Ciekawi mnie tutaj skuteczne zastosowanie ultradźwięków.

… myjka a właściwie wanna ultradźwiękowa stosunkowo dużej mocy na codzień służąca do czyszczenia… wtryskiwaczy dieslowskich :D

Płuczki czy czyszczarki ultradźwiękowe mają od dawna szerokie zastosowanie m.inn. w złotnictwie i w konserwacji i nie czuję się dziwiony, iż mądrze stosowana płuczka ultradźwiękowa może być wielce przydatna w zabiegach „okołofajkowych”. Natomiast w przypadku czyszczenie ustników z pewnego typu logo czy to zamocowanych tak, jak w przypadku znanych owalnych plakietek GBD czy w przypadku elementów wklejanych w wyrobione specjalnie „gniazda” (białe kropki, czy logo Comoy’s) stosował bym myjkę ultradźwiękową z najwyższą ostrożnością. Znane są bowiem przypadki, kiedy to z odłuszczanych myjką ultradźwiękową po polerowaniu obiektów biżuteryjnych ultradźwięki wręcz „wyrzucały” z opraw solidnie „na oko” wykonanych oprawione weń kamienie jubilerskie.

Bardzo podoba mi się pomysł z ultradźwiękami choć myślę, że zastosowanie myjki może okazać się zgubne dla wszelkiego rodzaju kitowań.

– oczywiście jest tak, jak słusznie uzupełnił Przedmówca.

ciekawy pomysł.

Można by też sprawdzić czy taka metoda znalazła by zastosowanie, np w curingu wrzośca przed wykonaniem fajki, ale to wymagało by testów. Jak wiemy związki tanin, rozpuszczają się dobrze w alkoholu więc przepłukanie w ten sposób struktur wrzośca jest kuszące. Pytanie tylko dla czego żaden producent nie wpdał- lub może nie chwali się takim rozwiązaniem- w końcu jest ono stosunkowo tanie, względnie bezpieczne i dość szybkie.

Pytanie jak zachowają się ewentualne „splity” w drewnie podczas płukania- może to jest przeszkodą w zastosowaniu tej metody, połknięte ziarnko piasku może powodować pęknięcia drewna.

Jak wszystko pójdzie zgodnie z planem i dojdą do mnie zamówione klocki postaram się wykonać z jednego klocka dwie fajki, jedną płukaną drugą nie, ciekaw jestem efektu końcowego.

Cieszę się bardzo, że sprowokowałem dyskusję hmmm… ściśle technologiczną :)

Na podstawie moich doświadczeń z ultradźwiękami muszę częściowo potwierdzić to co pisze JSG. Myjka ultradźwiękowa, mimo że przy swej skuteczności bardzo delikatna bezwzględnie obnaża wady materiałowe. Słabo umocowane elementy mytego przedmiotu lub trzymające się na „brudzie” jak opisany przeze mnie czop ustnika – po prostu się rozlecą. Z drugiej strony myjka ultradźwięki wywołują w ośrodku mikrokawitację której działanie jest tylko powierzchniowe i punktowe. Miejscowa energia jest niewielka. Nie jest raczej w stanie „rozsadzić” drewna wzdłuż skazy. Owszem wypadną kitowania, ale pod warunkiem, że będzie jakieś mikropęknięcie, które mikrokawitacja będzie mogła drążyć. Trochę też wątpię w możliwość „wyssania” tanin z drewna właśnie ze względu na to powierzchniowe działanie i a naturalna struktura wrzośca może zbyt zwarta do skutecznego działania wgłębnego.

Tak czy owak jestem bardzo ciekaw prób z nowym kawałkiem drewna.

W sumie prawda; kawitacja jako zjawisko powierzchniowe nie uszkodzi struktur wewnętrznych, a energia przenoszona przez ultradźwięki nie jest raczej na tyle wysoka żeby wprawić w drgania cały klocek. Myślę, że kolega JSG myślał o zastosowaniu ultradźwięków przy curingu jako metody wspomagającej rozpuszczanie tanin poprzez jakby to ująć „mikroekstrakcję” a nie wysysanie.

Hmm, robi się niebezpiecznie skomplikowanie.

We wrzoścu znajdujś się wyschnięte soki- garbniki. Rozpuszczają się one w spirytusie. Atakując je alkoholem, wprawionym w ruch za pomocą ultradzwięków, które powinny spowodować że penetracja będzie głębsza niż przy zwykłym płukaniu- bo spirytus będzie wymieniany z dość dużą energią na powierzchni, ale przypuszczam że ró∑niex i wewnątrz, przynajmniej do pewnego stopnia.

Oczywiście, jak już się zastanawiałem- skoro ten pomysł jest tani i prosty, czemu się go nie stosuje w manufakturach? Znać coś jest w tej koncepcji nie tak… pytanie co.

Janku, odpowiedź może być prostsza niż cały problem. Otóż, być może w czasach gdy zaczęto uzdatniać wrzosiec, twórcy różnorakich metod, po prostu nie znali jeszcze takiego zastosowania ultradźwięków. Wynaleźli inną metodę, a teraz nie chcą stosować innych metod, skoro tamte się sprawdzają.

Ale oni poodchodzili od tych metod w czasach kiedy ultradzwięki zaczeły się panoszyć po świecie ;) Może jednak ktoś próbował i nie działa to skutecznie..

Co do falconatrudna, guma musi być twarda i względnie spożywcza, są takie sklepy gdzie znajduje się wszystko czym da się uszczelnić każdy przeciek i każdą rurę, są takie materiały do wycinania uszczelek, są stosowne otwornice, stosownych średnic, choć tu może być konieczność wycięca ręcznie. trudno powiedzieć co, trzeba pomacać i wybrać.

Szczerze to główki piankowe, maja dużo bardziej miękką uszczelkę, wykonaną ze zwykłej gumy, problem jest jeden, pod wpływem produktów spalania, docisku i temperatury pęka, najproscie, może tymczasowo- dętka rowerowa, oczywiście należy ją wyciąć na wymiar, wymyć pod kranem z talku i smrodu gumiastego i powinna zdać egzamin- przynajmniej do czasu znalezienia lepszego rozwiązania. Ale warto jednak odwiedzić sklep z uszczelkami i na pewno coś się znajdzie- zasadniczo jest to bardzo twarda guma, lub bardzo miękki plastik.

Przy okazji, jak już jesteśmy razem, mam problem z Falkonem. Główka fatalnie nie trzyma szczelności z łyżka. Nigdzie nie mogę dostać uszczelki. Z czego to zrobić?

http://allegro.pl/oringi-uszczelki-metryczne-olejoodporne-225-sztuk-i1793405966.html jestem prawie pewien ze taka 22 by dało radę założyć. Jak nie to 25, nie mam ani falcona ani suwmiarki pod ręką.

ale takie właśnie oringi są na piankach.

http://allegro.pl/material-na-uszczelki-plyta-75cm-x-75cm-polecam-i1809793002.html

cos takiego znalazlem…

http://allegro.pl/listing.php/search?string=do+wycinania+uszczelek&category=0&description=1&sg=0¶ms_top_cookie=635c8699ec6a48ca70780f0e041b45ce82fe39d8

Problem w tym, że takich patentów próbowałem. Wystarczają na bardzo krótko. Oryginalne uszczelki chyba są z cieniutkiego teflonu. Takiego nie mam. Chyba spróbuję z blaszki miedzianej uprzednio „rozglejowanej” (w żargonie warsztatowym tak określa się miedź rozgrzaną do czerwoności i schłodzonej w wodzie, dzięki czemu jest miękka jak szmata i dopasuje sie do każdej nierówności). A co do wycinaków otworowych, to bardzo łatwo je zrobić z zaostrzonej rurki odpowiedniej średnicy wewnętrznej.

moim zdaniem, nie jest to teflon- pamiętaj że falcon to wynalazek z dwudziestolecia, a nie przypuszczam by udoskanalano technologię. Jest to jakiś miękki plastik (z dużą ilością kauczuku) gdzieś miałem taki plastik w ręku, może gumowa część rakla do sitodruku… albo coś w ten deseń.

Oczywiście zdaję sobie sprawę z prostoty wykonania stosownej otwornicy- ba nawet zeszłej soboty za pomocą scyzoryka (pilnik w lethermanie to jednak naprawdę fajne narzędzie) wykonałem taką otwornicę 24mm, bo musiałem wyciąć kilka set kółek z foli magnetycznej- która nota bene mogła by się nadać do zrobienia takiej uszczelki.

A co do glijowania, to ciekawe, w przypadku srebra, wyżarza się materiał i schładza na powietrzu, wówczas nabiera plastyczności, chłodzony cieczą twardniej- podobnie jak stal, zawsze wydawało mi się że tak zachowują się wszystkie metale kolorowe, to wyjaśnia mi pewien przypadek który miałem podczas robienia mosiężnych stępli- za cholerę nie mogłem uplastycznić materiału poprzez wyżarzanie, teraz wszystko staje się jasne.

Mosiądze są w zasadzie niehartowalne. Umacnie się je w wyniku obróbki plastycznej poprzez zgniot. Jak chcesz uplastycznić mosiądz musisz wyżarzać go w temperaturze rekrystalizacji, czyli ok 580 stopni przez 3 godziny.

Z kolei brązy, a brąz aluminiowy szczególnie, pięknie się hartuje w temperaturze 900 st. Odpuszcza się w w 600 st przez 2-3 godź.

W nawiązaniu do, cytuję:…”blaszki miedzianej uprzednio „rozglejowanej” (w żargonie warsztatowym tak określa się miedź rozgrzaną do czerwoności i schłodzonej w wodzie, dzięki czemu jest miękka jak szmata i dopasuje sie do każdej nierówności)… proszę mi pozwolić nawiązać do tematu jako że wchodzi on w zakres moich kompetencji zawodowych. Metalurgia w tym metalurgia dla złotników, rzeźbiarzy, konserwatorow, metaloplastyków jest wiedzą ścisłą i tu już nie bardzo jest miejsce na gdybanie takie, jak w przypadku wielu spraw okołofajkowych.

Metale i ich stopy charakteryzują się strukturą krystaliczną. Działanie mechaniczne (kucie, walcowanie i temu podobne) powodują sprasowywanie krzyształów czy ziaren (nie znam dobrze polskiej terminologii) i utwardzenie – zahartowanie tak traktowanego metalu. Aby umożliwić dalszą obróbkę plastyczną należy metal „zmiękczyć”. W tym celu stosuje się rekrystalizację zwaną w języku dawnego warsztatu złotniczego, metaloplastycznego etc. „glijowaniem” (ang. annealing, duńskie: udgludning). W wyniku tego procesu sprasowane działaniem mechanicznym ziarna czy kryształy powracają do swego stanu pierwotnego i calość znów jest miękka. Ale po kolejnym zadziałaniu mechanicznym element podlegnie ponownemu utwardzeniu. Rekrystalizacja następuje w wyniku wyżarzenia. W przypadku metali kolorowych i szlachetnych kiedy kryształy/ziarna na skutek wyżarzenia powrócą do swej naturalnej, „napuchniętej” formy czyli metal staje się miękki należy rzecz tak jak podaje Przedmówca raptownie ostudzić aby stan struktury „zmiękczonej” został utrwalony.

No i obawiałbym się wyniku reakcji miedzi z kondensatem powstającym podczas palenia tytoniu.

Dziękuję serdecznie za sprostowanie. Widać na tym przykładzie żem partacz pełną gębą. Nie zajmuję się tym zawodowo i wiele drobiazgów mi przez to umyka.

Panie Jacku, pozwolę się wdać z Panem w polemikę. Otóż oczywiście, metale mają strukturę krystaliczną i kryształy w nich ustawione są chaotycznie, co powoduje, że dany metal nie posiada potrzebnych nam właściwości mechanicznych, chemicznych i fizycznych. Same kryształy są stosunkowo nieodporne na odkształcenia. Dopiero dodanie niewielkich dodatków stopowych, czasami w śladowych ilościach, powoduje min powstanie tzw. wakansów, czyli wtrąceń wewnątrzkrystalicznych, które powodują naprężenia na kryształach i wzrost twardości powstałego stopu. Z tych powodów, czystego metalu, np żelaza, czy miedzi żadną miarą nie da się zahartować, Bo nie ma czego hartować. W hartowaniu (w ogromnym skrócie) chodzi o to, by rozgrzać metal do temperatury by mogła nastąpić penetracja dodatków stopowych wewnątrz ziaren i poprze szybkie schłodzenie uwięzienie ich wewnątrz. W przypadku stopów żelaza z dodatkami stopowymi, takimi jak przede wszystkim węgiel i metale stopowe, ale i np krzem, procesy są potwornie skomplikowane, więc w skrócie powiem, że są dwa parametry bardzo istotne w tym procesie – to temperatura i prędkość i rodzaj hartowania. Są stale, które ze względu na dodatki mają tak wolny proces hartowania, że określa się je jako stale samohartujące się, np stal na noże tokarskie, tzw stal szybkotnąca o oznaczeniu SWW. Miedź i jej stopy jest samohartująca się na powietrzu. Można ją (oczywiście są różne metody) zahartować w ten sposób, że na ogrzaną powierzchnię natryskuje się siarkę, po czym przy zachowaniu odpowiedniej temperatury, zanurza sie w roztworze siarczanu miedzi. Po powtórnym ogrzaniu do odpowiedniej temperatury, powoli stygnie w piecu. Powoduje to uwięźnięcie dodatków w kryształach i utwardzenie jej. Ale w zasadzie miedź utwardza się tylko przez zgniot, czyli kucie na zimno.

A teraz co do kucia, to ono samo w sobie (na zimno) tylko porządkuje chaotyczną strukturę kryształów, tworząc włókna, co tylko utwardza dany metal wzdłuż ich występowania. W kuciu na gorąco powyżej temperatury rekrystalizacji (czyli przemiany alotropowej dodatków stopowych i metalu bazowego) oraz zmiany stopu na strukturę włóknistą otrzymujemy stop o zupełnie innych właściwościach. To co napisałem w żadnej mierze nie jest w kontrze do tego co Pan napisał, może tylko trochę temat uszczegółowia.

Teraz jeżeli chodzi o Pana obawy co do szkodliwości miedzi, to należy powiedzieć, że miedź, mimo, że sama jest bardzo aktywnym metalem, jednak w powietrzu pokrywa się patyną, czyli zasadowym węglanem miedzi, który z kolei jest bardzo odporny na korozję i wpływ nawet bardzo agresywnego czynnika. Najlepszym przykładem jest fakt dopuszczenia instalacji wodnych zimnej i gorącej wody pitnej właśnie z miedzi. Może więc nie zatruję się paląc Falkona z taką uszczelką :)

http://www.cygara-tyton.pl/pl/p/Uszczelka-do-fajki-Falcon/2220

pozdrowionka

wielkie dzięki, nie znałem tego sklepu,już lecę kupić :) :)

Właśnie o to mi chodziło pisząc o „mikroekstrakcji”

Panie Marku:

Bardzo mi trudno wchodzić w polemikę, gdyż po prostu nie rozumiem treści Pańskiego wpisu. Stąd po długim zastanawianiu się podaję podstawową literaturę przedmiotu w materii wstępu do metalurgii złota i interesującego nas srebra a i o metalach kolorowych jest tam też conieco

Ernest A. Smith, Working in precious metals, N.A.G. Press Ltd., London 1933, 1978,1980, ISBN 7198 0032 3

Oppi Untracht, Jewelry Concepts and Technology, Doubleday, USA, 1982

ISBN # 0-385-04185-3. Library of Congress Catalog Card Number: 80-2637

Erhard Brepohl, The Theory and Practice of Goldsmithing, Brynmorgen Press 2001, Portland, Maine 04 101 USA, ISBN 0-961-5984-9-2

Panie Jacku, mój wpis tylko po części był polemiką. Napisał Pan „Działanie mechaniczne (kucie, walcowanie i temu podobne) powodują sprasowywanie krzyształów czy ziaren (nie znam dobrze polskiej terminologii) i utwardzenie – zahartowanie tak traktowanego metalu”. To co Pan nazywa metalami kolorowymi i szlachetnymi, w rzeczywistości są stopami metali (pierwiastków) i dodatków lub wtrąceń. Oczywiście, Pan to wie, to potoczna nazwa, chodzi o doprecyzowanie dla czytających. I tylko o to mi chodziło pisząc. Tylko stopy dają się obrabiać cieplnie przez hartowanie. Np żelazo czyste ma twardość ok 50 HB (twardość wg Brinella), czyli taką jak miedź, a już cementyt, czyli węglik żelaza, twardość między korundem, a diamentem. Czyste metale pod postacią pierwiastków posiadają właściwości niezmienne. Opisałem dla jasności co się dzieje w metalach pod wpływem dodatków stopowych i jak to wpływa na różne procesy w nich zachodzące. Tak jest dla stopów złota, miedzi, żelaza, czy innych metali. Dla każdego oczywiście zupełnie inaczej, ale idea pozostaje.

Dodam jeszcze, że znowuż, iż to co napisałem to nie dla Pana wiedzy, bo bym się ośmieszył. Gdzie mi tam do Pana doświadczeń, ale mam świadomość popularności portalu.

Panie Marku: widzę iż powinienem za każdym razem pisać: „metali oraz/lub ich stopów”. Oczywistością jest iż używając określenia: „srebro” mam na myśli czyste srebro. Jeśli miałbym mówić o stopie srebrowo-miedziowym zwanym potocznie „srebrem”, to w zależności od proporcji składników mówiłbym: „srebro takiej to a takiej próby”, ewentualnie w ramach „łopatologii” podawał bym skład procentowy. Mówiąc o sprawach zawodowych nie używam języka potocznego, a więc także i tu nie używam teminów: „złoto”, „srebro” w ich znaczniu potocznym, CHYBA że wynika to z stylistycznej konstrukcji według mnie wystaczająco jasnego zdania, aby to, co piszę, było „strawne” dla Czytającego. W praktyce warsztatowej używało się i używa się nadal poza powszechnie znanymi stopami, także srebra czy złota w ich czystych postaciach tzw. fajnu (najczęściej czystość 0.998 – 0.999). I fajn może być także albo miękki albo można go utwardzić – zahartować. Dokładnie tak samo, jak stopy złotowo-srebrowo-miedziowe czy srebrowo-miedziowe zwane w języku potocznie „srebrem” czy „złotem”.

Z najwyższym szacunkiem i sympatią: naprawdę nie mam możliwości kontynuowania gdyż poprzedni wpis Pański wymagałby opatrzenia go wielustronnicowym komentarzem, a pilą mnie terminy opracowań na podobne zresztą tematy na kolejne jakieś sesje etc. A dla pożytku czytających – próbka potrzebnych komentarzy: znane są od starożytności miecze z miedzi które oczywiście były utwardzane czyli hartowane drogą przekuwania, tak jak wyroby ze srebra, „srebra”, złota i „złota”. A skoro nam skala Brinella „wyszła z kąta” to podaję jako pierwszy z brzegu przykład: czyste złoto po rekrystalizacji/”zglijowaniu” ma twardość 25 w skali Brinella, a po przekuciu czy przewalcowaniu redukującym grubość o 60 procent twardość w skali Brinella wynosi 58. (za: Ernest A. Smith, op. cit, str. 222)

Ależ napisałem, że kucie metalu utwardza go „Ale w zasadzie miedź utwardza się tylko przez zgniot, czyli kucie na zimno.

A teraz co do kucia, to ono samo w sobie (na zimno) tylko porządkuje chaotyczną strukturę kryształów, tworząc włókna, co tylko utwardza dany metal wzdłuż ich występowania.”

Hartowanie jest obróbką cieplną w odróżnieniu od obróbki plastycznej czyli walcowania czy kucia, które (kucie i walcowanie)utwardzają metal poprzez zmianę uporządkowania kryształów, a nie zmianę ich składu pod wpływem temperatury jak w hartowaniu. W czasie kucia czy walcowania metali, nie stopów może wydzielić się ciepło, ale skład ziaren się nie zmieni, bo nie ma skąd. Można utwardzony metodą walcowania, czy kucia metal odpuścić za pomocą wyżarzania, ale utwardzić temperaturą, a więc hartowaniem nie da się, chyba że hartowanie będzie odbywać się w odpowiednich roztworach. Ale wtedy finalnie metal będzie stopem. O śladowych ilościach dodatków, ale jednak.

Witam Szanownych Kolegów.

Jest to mój pierwszy wpis na tej stronie. Stwierdziłem, że zanim się odezwę, przeczytam (prawie) wszystko. W dużej mierze cel został osiągnięty. Przygodę z fajką rozpocząłem na poważnie 3 miesiące temu, kiedy to odgrzebałem z szafki starą gruszkę, paloną jeszcze na studiach (chociaż stwierdzenie, że niszczyłem ją ogniem i mieczem byłoby bardziej na miejscu). Od tego czasu pieniądze zostały zainwestowane (ałć), wiedzy przybyło. Zauważyłem, że więcej zabawy daje mi doprowadzanie fajek do użytku i ich palenie, niż palenie nowych (efekt poniesionych kosztów?). Co sprowadza mnie do clue sprawy. Brat podczas ostatniej wizyty w Paryżu nabył na pchlim targu trzy piękne wrzoścowe i jak na Francję wcale niezniszczone fajki. Obecnie pracuję nad Peterson’s Kapruf 53 i chciałbym użyć bejcy identycznej jak ta, którą autor zastosował na albańskiej „bruyere garantie”. Co to za bejca (kolor, firma, itd.)?

Przy okazji, artykuł dużo wnosi. Jestem pod wrażeniem, wyrazy uznania.